IO-Link – Temel Bilgiler

Güvenilir, hızlı ve verimli sensör iletişimi, modern endüstriyel otomasyonun vazgeçilmez bir parçasıdır. Endüstri 4.0 uygulamalarının öncülerinden biri olan IO-Link, en alt saha seviyesine kadar kesintisiz haberleşme sağlayarak sensör ve aktüatörlerin modern otomasyon ortamlarına kolayca entegre edilmesine olanak tanır. Bu yazıda, IO-Link teknolojisinin en önemli yönleri ve endüstriyel proseslere sunduğu avantajlar ele alınmaktadır.

İçindekiler

IO-Link nedir?

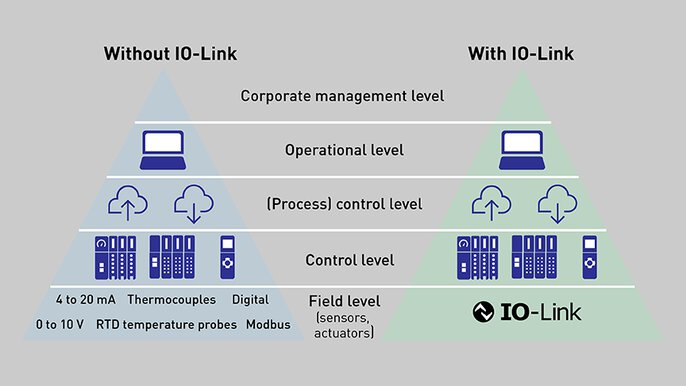

IO-Link, sensörler/aktüatörler ile bir otomasyon sisteminin kontrol seviyesi arasında fieldbus'tan bağımsız iletişim sağlayan ilk küresel standartlaştırılmış arayüzdür. Bu teknoloji, çift yönlü veri iletimini mümkün kılar. Ayrıca bağlı cihazların teşhisini ve parametrelendirilmesini önemli ölçüde kolaylaştırır.

IO-Link nasıl çalışır?

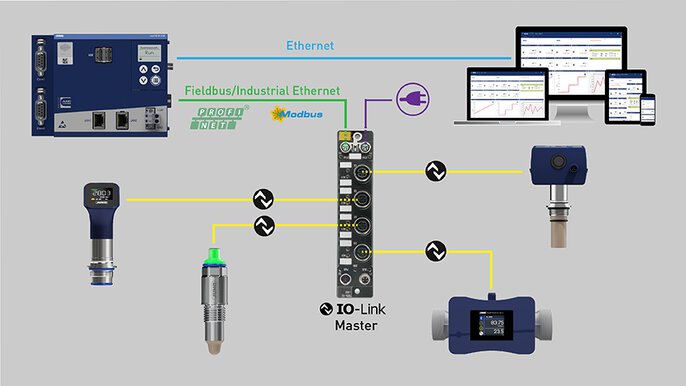

IO-Link iletişimi her zaman iki uç nokta arasında gerçekleşir: IO-Link Master ve bir IO-Link cihazı (sensör veya aktüatör). Master ile cihaz arasındaki veri iletimi, standartlaştırılmış ve ekonomik 3 telli veya 5 telli kablolar üzerinden sağlanır.

Dijital veri iletimi, analog sinyal iletimine özgü sinyal kaybı, elektromanyetik parazitler veya ölçüm hataları gibi tipik sorunları ortadan kaldırır. IO-Link Master, üst seviye bir otomasyon sistemi ya da bir kontrol birimi (örneğin PLC) ile bağlantıyı sağlar. Bu iletişim genellikle Industrial Ethernet protokolleri (PROFINET, Ethernet/IP, Modbus TCP vb.) üzerinden gerçekleştirilir.

Bir IO-Link sistemi için hangi bileşenler gereklidir?

Bir IO-Link sistemi her zaman birden fazla bileşenden oluşur. Bu bileşenler şunlardır:

-

IO-Link cihazları (sensörler/aktüatörler)

-

IO-Link Master

-

Sensör ve aktüatörler için bağlantı kabloları (3 telli/5 telli, korumasız)

-

Ağ/gerilim hattı

-

Proje planlaması ve parametrelendirme için mühendislik aracı (engineering tool)

Tipik IO-Link Mimarisi

IO-Link Cihazları

IO-Link cihazları (veya IO cihazları), IO-Link protokolü üzerinden doğrudan bir IO-Link Master ile haberleşen sensörler, aktüatörler veya RFID okuyuculardır. En büyük avantajları; yalnızca proses verilerini değil, aynı zamanda servis ve teşhis verilerini (örneğin çalışma durumu, hata mesajları gibi) iletebilmeleridir.

IO-Link Master

IO-Link Master, bir IO-Link sisteminin merkezi bileşenidir ve IO-Link cihazları (saha seviyesi) ile kontrol birimi (kontrol seviyesi) arasında bir köprü görevi görür. Cihazları bağlamak için genellikle 4 veya 8 adet IO-Link portu sunar. Bağlı cihazlardan gelen verileri toplar ve bu verileri topluca üst seviye kontrol birimine iletir.

Ayrıca cihazlara enerji sağlar, yönetimlerini üstlenir, konfigürasyon ve teşhis işlemlerini gerçekleştirir.

Bununla birlikte, çeşitli hata algılama fonksiyonları sunar ve mevcut BT sistemlerine entegrasyonu kolaylaştırır. Bu sayede özellikle Endüstri 4.0 bağlamında otomasyon çözümlerinin verimliliği ve esnekliği önemli ölçüde artırılır.

Çoğu IO-Link Master’da entegre bir web sunucusu bulunur; böylece uzaktan erişim mümkün olur ve tüm işlevler ağ üzerinden doğrudan kullanılabilir.

IO-Link’li ve IO-Link’siz Otomasyon Piramidi

IO-Link Safety nedir?

IO-Link Safety, endüstriyel ortamlarda güvenlik açısından kritik uygulamalar için özel olarak geliştirilmiş IO-Link teknolojisinin bir uzantısıdır. Bu sistem, güvenlik fonksiyonlarının IO-Link mimarisine entegre edilmesini sağlar. Ayrıca, mevcut IO-Link standardını, sensörler veya aktüatörler ile bir güvenlik kontrolörü arasındaki güvenli iletişimi kapsayacak şekilde genişletir.

IO-Link Wireless nedir?

IO-Link Wireless, tıpkı IO-Link Safety gibi, geleneksel IO-Link haberleşmesinin bir uzantısıdır. Bu teknoloji, sensör ve aktüatörlerin kontrol sistemlerine kablosuz olarak bağlanmasını sağlar. Böylece IO-Link iletişimi fiziksel kablolamaya ihtiyaç duyulmadan gerçekleştirilebilir.

Bu sayede endüstriyel ortamlarda kurulum kolaylığı, esneklik ve ölçeklenebilirlik önemli ölçüde artar. IO-Link Wireless özellikle erişimi zor veya hareketli sistem bileşenlerinde ya da kurulumun maliyetli ve karmaşık olduğu uygulamalarda tercih edilir.

IODD nedir?

IODD, IO Device Description (IO Cihaz Tanımı) ifadesinin kısaltmasıdır. Bir IO-Link cihazının özelliklerini tanımlayan bir dosyadır. Bu dosya; cihaz tipi, üretici kimliği, iletişim parametreleri ve cihazın fonksiyonlarına dair ayrıntılar gibi önemli bilgileri içerir.

IODD dosyaları sayesinde IO-Link Master ve üst seviye sistemler, bağlı cihazları otomatik olarak tanıyabilir ve doğru şekilde yapılandırabilir.

IEC 61131-9 standardı nedir?

IEC 61131-9, endüstriyel otomasyon sistemlerinde kontrol birimleri ile cihazlar arasındaki iletişim için özel olarak geliştirilmiş uluslararası bir standarttır. Bu standart, yaygın olarak IO-Link olarak bilinen Tek Noktalı Dijital Haberleşme Arayüzleri (Single-Drop Digital Communication Interfaces – SDCI) için teknik şartnameleri tanımlar.

IO-Link teknolojisinin endüstriyel iletişimde sunduğu avantajlar nelerdir?

IO-Link mimarileri, üretim süreçlerinin optimize edilmesinden bakım maliyetlerinin düşürülmesine kadar birçok avantaj sunar:

Üretim süreçlerinin en alt saha seviyesine kadar iletişim sayesinde optimize edilmesi

Makine ve tesislerde esneklik, üretim performansı ve uzaktan bakım gibi kriterler büyük önem taşır. IO-Link destekli sensörler, artık tesis operatörlerinin en alt saha seviyesine erişimini mümkün kılar. Sensör bilgileri, yapılandırma parametreleri ve teşhis verilerine minimum çabayla ulaşılabilir; böylece tesis koşullarının değerlendirilmesi daha verimli şekilde yapılabilir.

Montaj ve devreye alma sürelerinin azaltılması

IO-Link kullanımı, montaj ve devreye alma süreçlerinde gereken zamanı ve eforu önemli ölçüde azaltır. Bu, basitleştirilmiş kablolama ve parametrelerin korunarak otomatik devreye alınabilmesi sayesinde mümkün olur.

Montaj sırasında hazır kablolar kullanıldığı için ek montaj gerekmez ve hata kaynakları ortadan kalkar. Parametrelerin birkaç saniye içinde cihaza aktarılabilmesi sayesinde devreye alma süreci de otomatikleştirilebilir.

Ayrıca IO-Link’in fieldbus bağımsız yapısı, stok çeşitliliğini azaltır. Her sensör, kendine ait "kimlik kartı" niteliğindeki IODD dosyası sayesinde kolayca tanımlanabilir.

Sensör seviyesine kadar maksimum şeffaflık ile tesis verimliliğinde artış

Günümüzde modern IO-Link sistemleri sayesinde hatalı bir sensör nedeniyle beklenmeyen duruşlar yaşanmaz. Sensörlerde yer alan çalışma süresi sayaçları, sürüklenme göstergeleri, hata ve kısa devre algılama gibi işlevler sayesinde kritik durumlar önceden tespit edilerek giderilir. Bu da tesis verimliliğini önemli ölçüde artırır.

IO-Link, döngüsel ve döngüsel olmayan (asyclic) veri alışverişine olanak tanır. Örneğin bir sensöre parametre verisi yüklenebilir veya çalışırken teşhis verileri alınabilir. COM3 aktarım hızı (230,4 kbaud) ve <1 ms döngü süresi sayesinde bu veriler saniyeler içinde işlenebilir.

IO-Link cihaz kimliği ve IODD sayesinde güvenilir sensör tanımlama

Her IO-Link cihazına, üretici tarafından atanan benzersiz bir cihaz kimliği (device ID) vardır. Bu kimlik sayesinde master, bağlı cihazı doğru şekilde tanımlar ve uygun IODD dosyasını atar.

IODD dosyası içeriğinde sensör tipi (ör. sıcaklık, basınç), ölçüm aralığı, doğruluk sınıfı gibi bilgiler ile üretici adı, logosu ve internet adresi gibi tanıtıcı bilgiler yer alır. Sensör bir master portuna bağlandığında cihaz kimliği ile IODD eşleştirilir.

Eğer bağlı sensörün kimliği, porta atanmış IODD ile uyuşmazsa sistem anında bir hata algılar ve bildirir. Bu sayede örneğin ölçüm aralığı farklı bir sensör yanlışlıkla takılsa bile sistem hemen bunu tespit eder. Böylece "yanlış" sensör, çalışmaya başlamadan önce değiştirilebilir ve duruş süreleri minimize edilir.

IO-Link ne kadar hızlıdır?

IO-Link için toplamda 3 farklı veri iletim hızı mevcuttur. Bu hızlar şu şekilde tanımlanır:

-

COM1: 4.8 kbaud

-

COM2: 38.4 kbaud

-

COM3: 230.4 kbaud (en hızlısı)

Her IO-Link cihazı, bu 3 iletim hızından birini destekler ve böylece ilgili porta uygulanacak iletişim hızını belirler. Bu nedenle, bir IO-Link master, tüm veri iletim hızlarını destekleyebilir ve farklı hızlardaki cihazlarla aynı anda çalışabilir.

IO-Link Profili nedir?

IO-Link profili, belirli cihaz tipleri veya uygulamalar için tanımlanmış, standartlaştırılmış fonksiyon ve parametreler kümesidir. Bu profiller sayesinde IO-Link cihazlarının entegrasyonu ve üreticiler arası değişimi kolaylaşır; çünkü tüm cihazlar aynı fonksiyonları ve veri formatlarını kullanır.

Şu anda aşağıdaki IO-Link profilleri yaygın olarak kullanılmaktadır:

Common Profile (Ortak Profil)

Common Profile, farklı cihaz türlerinde ortak olan bazı işlevlerin standartlaştırılması için bir temel sunar. Uygulama alanından bağımsız olarak pek çok IO-Link cihazı için geçerli olan temel parametre ve fonksiyonları tanımlar. Bu sayede farklı üreticilere ait cihazların aynı IO-Link sistemi içinde kolayca entegre edilmesi ve yönetilmesi mümkün olur.

Smart Sensor Profile (Akıllı Sensör Profili)

Bu profil, akıllı sensörler için özel olarak geliştirilmiştir ve temel sensör işlevlerinin ötesine geçen gelişmiş özellikler içerir. Bunlar arasında genişletilmiş teşhis verileri, durum izleme fonksiyonları ve otomatik yapılandırma yetenekleri yer alır.

Bu sayede sensörler yalnızca veri toplamakla kalmaz, aynı zamanda kendi durumları ve performansları hakkında bilgi işleyip iletebilir. Bu da kestirimci bakım gibi servis süreçlerinde büyük avantaj sağlar.

Firmware Update Profile (Yazılım Güncelleme Profili)

Bu profil, IO-Link cihazlarının yazılımlarının IO-Link bağlantısı üzerinden standartlaştırılmış bir şekilde güncellenmesini sağlar. Cihaza fiziksel erişim veya değişim gerekmeden güncelleme yapılabildiği için, bu süreç daha hızlı ve ekonomik hâle gelir.

Yeni Geliştirilen Profiller

IO-Link topluluğu, sistemin fonksiyonel kapsamını ve kullanıcıya sağladığı faydaları artırmak amacıyla yeni profiller üzerinde de çalışmaktadır. Bunlar arasında:

-

Smart Actuator Profile (Akıllı Aktüatör Profili)

-

Lighting and Indication Profile (Aydınlatma ve Gösterge Profili)

-

Smart Power Systems Profile (Akıllı Güç Sistemleri Profili)

gibi profiller yer almaktadır.

IO-Link Community nedir?

IO-Link Community, IO-Link teknolojisinin geliştirilmesi, standardizasyonu ve yaygınlaştırılmasına adanmış bir organizasyondur. Bu topluluk, dünyanın en büyük endüstriyel iletişim birliklerinden biri olan PROFIBUS Kullanıcı Organizasyonu (PNO) çatısı altında kurulmuştur.

IO-Link Community; otomasyon teknolojisi ve endüstriyel üretim alanlarında faaliyet gösteren çok sayıda üretici, geliştirici, sistem entegratörü ve son kullanıcıdan oluşur. Amaç, IO-Link teknolojisinin global düzeyde daha erişilebilir, birlikte çalışabilir ve sürdürülebilir hâle gelmesini sağlamaktır.

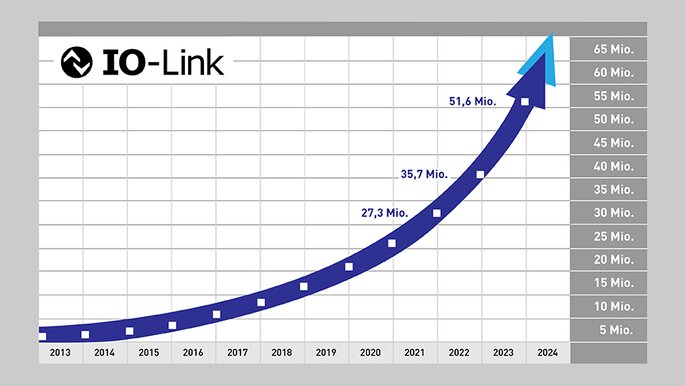

IO-Link’in geleceği ne vadediyor?

IO-Link teknolojisi geliştikçe ve iyileştikçe, giderek daha fazla şirket bu sistemin avantajlarını fark etmeye başlıyor. 2023 yılı itibarıyla dünya genelinde 35 milyondan fazla IO-Link cihazı kurulmuş durumda; bu, bir önceki yıla göre 8,4 milyonluk bir artış anlamına geliyor.

Bu büyümenin en önemli nedenlerinden biri, Endüstri 4.0 uygulamaları ve Endüstriyel Nesnelerin İnterneti (IIoT) çözümlerinin hızla yaygınlaşması. IO-Link, bu yeni nesil dijitalleşme yaklaşımları için ideal bir altyapı sunarak akıllı, esnek ve sürdürülebilir otomasyon sistemlerinin temel taşlarından biri hâline geliyor.

IO-Link düğümlerine genel bakış

IO-Link uygulamasıyla ilgili zorluklar var mı?

IO-Link birçok avantaj sunsa da, uygulama sürecinde bazı zorluklar yaşanabilir. Özellikle personel eğitimi ve teknolojinin mevcut sistemlere entegrasyonu, dikkat edilmesi gereken başlıca konular arasındadır.

Mevcut altyapının uyarlanması ve kapsamlı bir planlama ihtiyacı, başlangıçta ek maliyetlere yol açabilir. Ancak bu maliyetler, uzun vadede sağlanan verimlilik artışı ve maliyet düşüşü sayesinde fazlasıyla karşılanır.

Bu sürecin sorunsuz ve verimli ilerlemesi için uzman desteği almak, kesinlikle faydalı olacaktır.

- ${title}${badge}